智能化破碎生產(chǎn)線四大技術(shù)

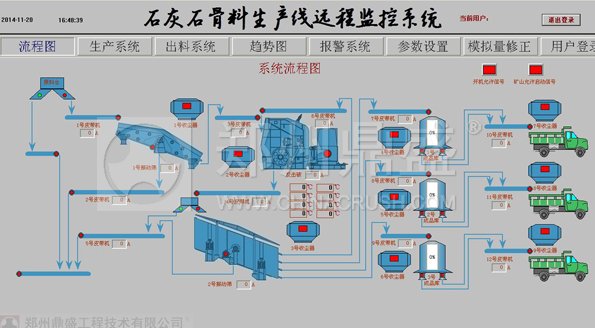

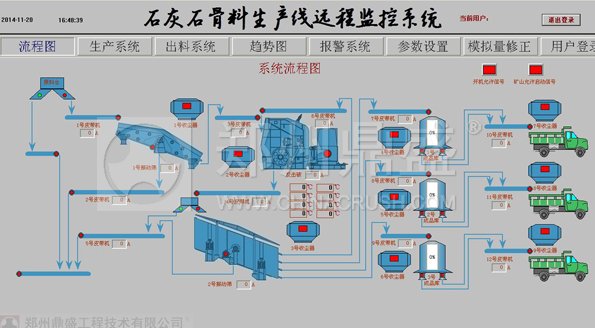

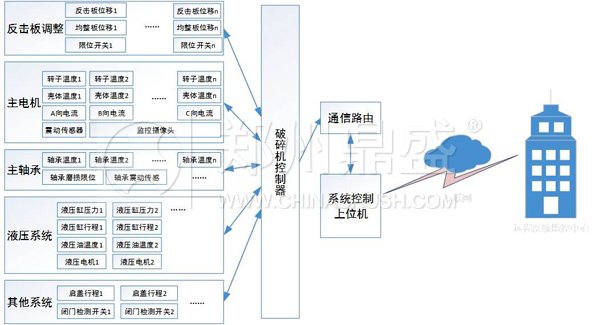

1��、基于物聯(lián)網(wǎng)的破碎生產(chǎn)線綜合監(jiān)控管理技術(shù)

本項技術(shù)是將生產(chǎn)線全流程設(shè)備(喂料機(jī)�����、破碎機(jī)��、振動篩����、皮帶機(jī)、收塵器等)的各類傳感器數(shù)據(jù)(如溫度���、電流�����、振動、速度����、開關(guān)、紅外感應(yīng)等)通過傳感網(wǎng)進(jìn)行采集和分析���,以及對液壓����、電控設(shè)施實現(xiàn)精準(zhǔn)控制的技術(shù)。本項技術(shù)是智能化破碎設(shè)備和生產(chǎn)線的基礎(chǔ)技術(shù)����。

2、生產(chǎn)線自動尋優(yōu)技術(shù)

目前的破碎生產(chǎn)線是一種大滯后����、強(qiáng)耦合、時變的非線性多輸入多輸出系統(tǒng)����,并且破碎生產(chǎn)線一般都具有多級破碎節(jié)點。要實現(xiàn)對破碎生產(chǎn)線的智能化決策調(diào)度與控制�����,傳統(tǒng)的控制手段很難實現(xiàn)�。我們最終選用以規(guī)則庫為核心的智能控制手段,并根據(jù)實際生產(chǎn)數(shù)據(jù)實時修正和完善控制調(diào)度規(guī)則���,完成了產(chǎn)能自動匹配���、效率自動尋優(yōu)技術(shù)。該技術(shù)在多級破碎生產(chǎn)線上的應(yīng)用能夠大幅度提高產(chǎn)能���。

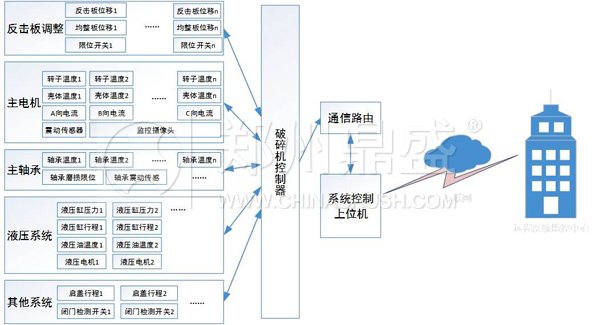

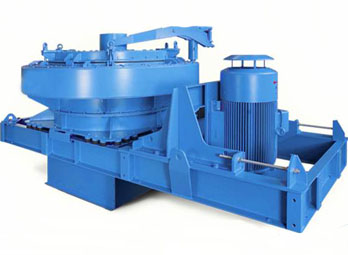

3����、大型智能破碎機(jī)

通過對機(jī)械裝備的核心技術(shù)進(jìn)行研究,開發(fā)了全液壓控制的大型智能破碎機(jī)���。同時���,該類型智能破碎機(jī)還裝備了多種傳感器采集其各關(guān)鍵部件的狀態(tài)和綜合工作狀態(tài),從而為智能監(jiān)控技術(shù)的應(yīng)用奠定了基礎(chǔ)�。

4、砂石產(chǎn)品粒形檢測設(shè)備

產(chǎn)品質(zhì)量的保證���,需要精確的檢驗檢測標(biāo)準(zhǔn)和手段���。提升砂石行業(yè)的技術(shù)研發(fā)����、質(zhì)量標(biāo)準(zhǔn)、檢測等整體水平�����,我們聯(lián)合多所學(xué)校和科研機(jī)構(gòu),研發(fā)了適用于砂石行業(yè)的砂石產(chǎn)品粒形檢測設(shè)備���。該設(shè)備能夠?qū)ι笆橇系念w粒級配��、顆粒形狀�、針片狀顆粒含量��、球形度等幾何學(xué)特征進(jìn)行精確檢測��。

智能化破碎生產(chǎn)線的優(yōu)勢

在砂石生產(chǎn)中�,由于各設(shè)備能力選型匹配不見得完全合理,加之破碎機(jī)易損件磨損后排料口尺寸變化不規(guī)律�����,導(dǎo)致破碎負(fù)荷分配無序���,再加上原料情況波動及操作人員技能水平參差不齊等……生產(chǎn)線往往只能發(fā)揮50-60%產(chǎn)能�,從而造成巨大浪費����。如下表所示,“智多星”系統(tǒng)可根據(jù)生產(chǎn)線各設(shè)備運(yùn)轉(zhuǎn)情況及原料波動情況自動調(diào)整各設(shè)備運(yùn)轉(zhuǎn)電流��,相互達(dá)到完美配合,不加1人��、1臺設(shè)備��,便可使生產(chǎn)線提高產(chǎn)量25-40%�����。

|

序號 |

名稱 |

傳統(tǒng) |

智能化 |

備注 |

|

1 |

產(chǎn)量 |

500t/h |

650t/h |

提高30%-40% |

|

2 |

電費 |

2元/噸 |

1.6元/噸 |

降低15-20% |

|

3 |

運(yùn)轉(zhuǎn)率 |

80% |

95% |

提高15-20% |

|

4 |

工人數(shù)量 |

6人 |

4人 |

減少30%-40% |

|

5 |

生產(chǎn)成本 |

7元/噸 |

5.5元/噸 |

降低20-30% |

|

6 |

安全性 |

|

顯著提高 |

|

|

7 |

生產(chǎn)管理 |

|

ERP管理 |

|

|

8 |

數(shù)據(jù)統(tǒng)計 |

|

數(shù)據(jù)化 |

|

表為智能化生產(chǎn)線與傳統(tǒng)生產(chǎn)線比較(500t/h石灰石骨料線)

自動尋優(yōu)�����、智能匹配

配備相應(yīng)的數(shù)據(jù)算法及生產(chǎn)工藝數(shù)據(jù)����,能根據(jù)喂料、破碎��、篩分��、輸送等模塊的數(shù)據(jù)化反饋�����,調(diào)整相應(yīng)的設(shè)備運(yùn)轉(zhuǎn)狀況��,從而達(dá)到各個模塊相互匹配的理想化生產(chǎn)狀態(tài)��,且破碎機(jī)系統(tǒng)提高產(chǎn)量30%以上��。

前期預(yù)警�����、狀態(tài)監(jiān)測

對設(shè)備的電流����、軸承溫度、設(shè)備振動�、壓力等檢測及時反饋、預(yù)警�����、保護(hù)��。

遠(yuǎn)程監(jiān)控

生產(chǎn)線配備遠(yuǎn)程監(jiān)控系統(tǒng)��,能夠隨時方便對生產(chǎn)情況和現(xiàn)場狀況進(jìn)行了解��,可以通過手機(jī)��、平板電腦等電子工具對現(xiàn)場生產(chǎn)狀況進(jìn)行了解,根據(jù)現(xiàn)場反饋的情況及時與現(xiàn)場溝通��,便于管理��。

ERP系統(tǒng)

可根據(jù)客戶要求對ERP管理系統(tǒng)里的內(nèi)容進(jìn)行設(shè)定���,并進(jìn)行數(shù)據(jù)存檔和遠(yuǎn)程反饋�����。

智能化破碎生產(chǎn)線實例

河南登封大冶砂石廠在兩條并列時產(chǎn)500噸破碎生產(chǎn)線中的一條進(jìn)行了智能化與信息化改造后�,取得了一下幾點主要成效:

1����、增產(chǎn)約37%。完全相同原料����、工藝條件,原生產(chǎn)一料倉用時約11分鐘���,采用全線“自動尋優(yōu)系統(tǒng)”后縮短至8分鐘��,實際增產(chǎn)約37%�。

2���、提高運(yùn)轉(zhuǎn)率約16%��。采用遠(yuǎn)程早期自動診斷預(yù)警系統(tǒng)后�,設(shè)備運(yùn)轉(zhuǎn)故障隱患盡早被發(fā)現(xiàn)�,并被預(yù)警,同時予以及時診斷提供解示方案���,有效提升了砂石生產(chǎn)線運(yùn)營效率����。

在線咨詢

在線咨詢 點擊咨詢

點擊咨詢 聯(lián)系我們

聯(lián)系我們 客戶留言

客戶留言 技術(shù)服務(wù)

技術(shù)服務(wù)